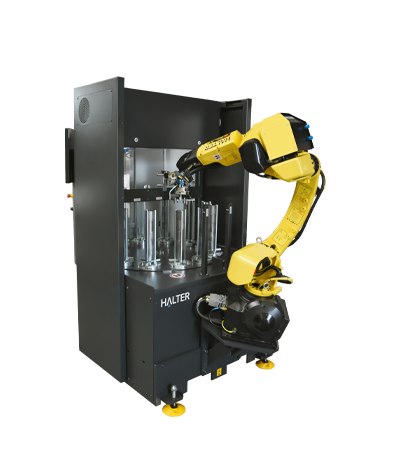

HALTER CNC Automation hat auf der Grundlage seiner langjährigen Erfahrung in der Zerspanungsindustrie und der Produktionsautomatisierung den HALTER LoadAssistant entwickelt: den All-in-one Universal (zum Drehen und Fräsen), den TurnStacker und den MillStacker. Compact, Premium und Big. Verfügbar mit Robotern mit 12 kg, 20 kg, 35 kg oder 70 kg Traglast.

Der Universal Compact 12 ist ein Beladeroboter zum Drehen und Fräsen mit dem kleinsten Platzbedarf in unserer Universal-Produktlinie, zum wettbewerbsfähigsten Preis auf dem Markt.

Modell anzeigen

Die Universal Premium 25/35 ist ein Beladesystem für das Drehen und Fräsen, das den gesamten Bereich von Werkstücken bis 270 mm abdeckt.

Modell anzeigen

Der Universal Big 35/70 ist ein Beladeroboter für das Drehen und Fräsen und wurde speziell für die Beladung schwerer Werkstücke konzipiert. Er verfügt auch über eine hohe Kapazität für Wellenbeladung bis 600 mm.

Modell anzeigen

Der TurnStacker Compact 12 ist ein Beladeroboter für das Drehen mit dem kleinsten Platzbedarf in unserer TurnStacker-Produktlinie. Er verfügt über eine hohe Kapazität für Werkstückdurchmesser bis 160 mm.

Modell anzeigen

Der TurnStacker Premium 25/35 ist ein Beladeroboter für das Drehen mit einer hohen Kapazität für Werkstückdurchmesser bis 230 mm.

Modell anzeigen

Der TurnStacker Big 35/70 ist ein Beladesystem für das Drehen und wurde speziell für die Beladung schwerer Werkstücke konzipiert. Er bietet auch eine hohe Kapazität für Werkstückdurchmesser bis 300 mm.

Modell anzeigen

Der MillStacker Compact 12 ist ein Beladeroboter für das Fräsen mit dem kleinsten Platzbedarf in unserer MillStacker-Produktlinie. Er verfügt auch über eine hohe Kapazität für Werkstücklängen bis 200 mm.

Modell anzeigen

Der MillStacker Premium 25/35 ist ein Beladeroboter für das Fräsen mit einer hohen Kapazität für Werkstücklängen bis 280 mm.

Modell anzeigen

Der MillStacker Big 35/70 ist ein Beladeroboter für das Fräsen und wurde speziell für die Beladung schwerer Werkstücke entwickelt. Er verfügt auch über eine hohe Kapazität für Werkstücklängen bis 400 mm.

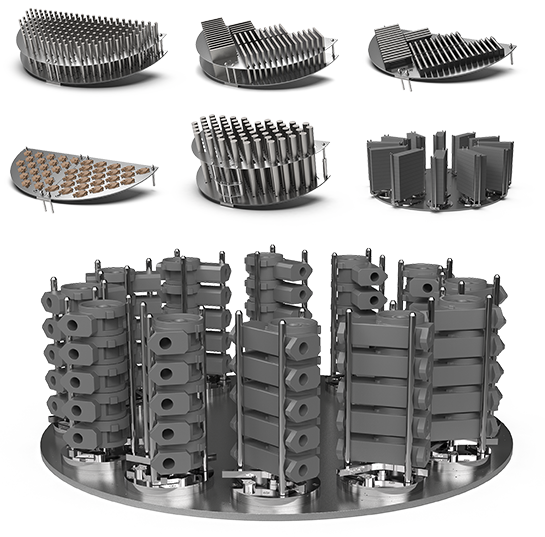

Modell anzeigenDie HALTER-Anwendungstechniker können Rasterplatten und spezielle Greiferfinger für Ihre spezifischen Werkstücke konstruieren.Zum Beispiel, wenn Sie Gussteile oder andere Werkstücke, die eine besondere Handhabung erfordern, automatisch beladen wollen. Alle diese kundenspezifischen Lösungen können in der benutzerfreundlichen HALTER SmartControl abgebildet werden. Die Flexibilität der von uns angebotenen Lösungen sorgt dafür, dass Sie eine noch größere Produktvielfalt automatisiert fertigen können.

HALTER CNC Automation GmbH

Gewerbering 7

47661 Issum

Deutschland

T: +49 2835 955 3990

info@haltercnc.com

USt.-IdNr.: DE326335222

Firma-ID: HRB 16121

HALTER CNC Robotics LLC

241995 Fillmore Road

Cascade, Iowa 52033

Vereinigte Staaten

T: +1 800 314 8261

info@haltercncrobotics.com

USt.-IdNr.: US473961908